-

硅油及有机硅助剂研发定制厂家集研发、生产、销售一站式厂家

硅油及有机硅助剂研发定制厂家集研发、生产、销售一站式厂家 -

- 牛商论道专访企业

-

立刻获取方案热线:24小时咨询热线:136-5267-2079

一、使用前准备

1.模具清洁

模具表面清洁是保证脱模效果的关键。使用前需清除模具表面的旧脱模剂、油污、灰尘等杂质,避免其阻碍新脱模剂附着。可选用品牌配套的专用清洁剂,按说明操作:油污较重时,喷洒清洁剂后静置数分钟,再用抹布或高压水枪冲洗,最后用干布擦干,确保干燥洁净。复杂结构模具需用毛刷清理缝隙和清洁死角。

2.模具预热(部分情况适用)

在聚氨酯弹性体脱模等场景,建议将模具预热至 50℃以上。温热模具能增强脱模剂黏附力,助力形成均匀稳定的隔离膜,提升脱模效率和制品质量。但对温度反应灵敏的材料或特定工艺,需根据实际情况判断是否预热,不可一概而论。

3.脱模剂稀释

多数有机硅脱模剂需稀释后使用,稀释比例通常为 1-3 倍自来水,具体需结合制品复杂性、模具材质、成型工艺确定:结构简单的塑料制品可用 2 倍稀释,复杂带纹路的橡胶制品模具可能需 1 倍稀释。稀释时,需在干净容器中先加定量清水,再缓慢倒入脱模剂,轻柔搅拌至均匀,禁止反向操作。此外,严禁添加水以外的任何添加剂,以防改变脱模剂化学性质。

二、涂抹方法

1.喷涂法

适用于大面积、形状规则的模具。使用压力恒定的喷枪,保持距模具表面 10-25cm,在模具正常加工温度下喷涂。水性脱模剂需至少薄而均匀地喷涂 3-5 次,每次间隔数分钟以利水分挥发。喷涂时移动速度要均匀,可先从边缘横向喷涂,再竖向交叉喷涂,确保覆盖表面。对深槽、孔洞等特殊部位,需调整喷枪角度或多次喷涂。

2.擦拭法

适合小型、结构复杂及小批量生产的模具。用干净棉布或毛刷蘸取稀释好的脱模剂,沿同一方向平稳轻柔擦拭,避免漏擦或堆积。针对带纹理、图案的模具,需顺着纹理方向擦拭,确保脱模剂填充其中。若蘸取量不足,应及时补充,保证涂抹均匀。

3.浸涂法(特定情况适用)

小型、形状复杂且数量较多的模具或制品可采用浸涂法。将其完全浸入稀释后的脱模剂溶液,根据材质、大小及脱模剂类型,浸泡数分钟至十几分钟,取出沥干即可。但此方法可能造成脱模剂浪费,需注意回收处理多余溶液。

三、用量控制

一次涂抹通常可脱模 3-5 次,实际次数受制品材质、模具温度、稀释比例等因素影响。为避免堆积,不宜过量使用。新模具初次使用时,可适当增加涂抹次数或提高浓度,后续根据效果调整。若出现制品粘连,先检查模具清洁度和涂抹均匀性,而非盲目加量。不同成型工艺(如注塑、模压)用量有差异,需在实践中摸索合适量。

四、干燥固化

涂抹后需等待脱模剂干燥固化成保护膜,固化时间受类型、环境温湿度影响。常温(25℃左右)、相对湿度 50% 时,约需 15-20 分钟;温度低、湿度大时,时间延长,如冬季 15℃、湿度 70% 时可能需 30 分钟以上。干燥期间,模具表面需避免接触和污染。若需缩短时间,可适当通风或轻微加热,但温度不可超过脱模剂耐受范围。

五、使用过程检查

1.脱模效果检查

每次脱模后,观察制品表面是否光滑,有无脱模剂残留、拉伤、粘连痕迹。残留较多可能是用量过大或稀释不当,需减少用量或调整比例;拉伤、粘连可能是涂抹不均或模具受损,需重新涂抹或修复模具。对表面质量要求高的制品,更要严格检查,及时调整使用方式。

2.模具表面检查

定期查看模具表面脱模剂膜层是否完整,有无脱落、堆积。膜层破损需补涂,堆积则用抹布清理。频繁使用的模具建议每天或每班结束后检查,使用频率低的在每次使用前后检查。若发现模具磨损、划伤,需及时修复,以免影响脱模剂附着和效果。

六、储存方法

使用后需将脱模剂桶密盖,存放在阴凉干燥处,避免阳光直射和高温,储存温度建议为 5-30℃。远离火源、强酸性物质、金属氧化物、胺类物质及易燃材料,防止发生化学反应。长时间未使用的脱模剂,再次使用前需检查外观、气味是否正常,异常时需谨慎使用或检测。

通过上述有机硅脱模剂的正确使用方法,有望解决各类制品成型过程中的脱模难题,提升脱模效率与制品质量,减少因脱模不当造成的损失。在实际生产中,可依据制品类型、模具特性和成型工艺,对脱模剂的稀释比例、涂抹方式等进行优化调整,以获得更佳的脱模效果。而我们公司的有机硅脱模剂,配合这些科学使用方法,将是您解决脱模问题的可靠之选,为您的生产顺利进行保驾护航。

填写您的需求,3小时内技术人员提供解决方案

填写您的需求,3小时内技术人员提供解决方案

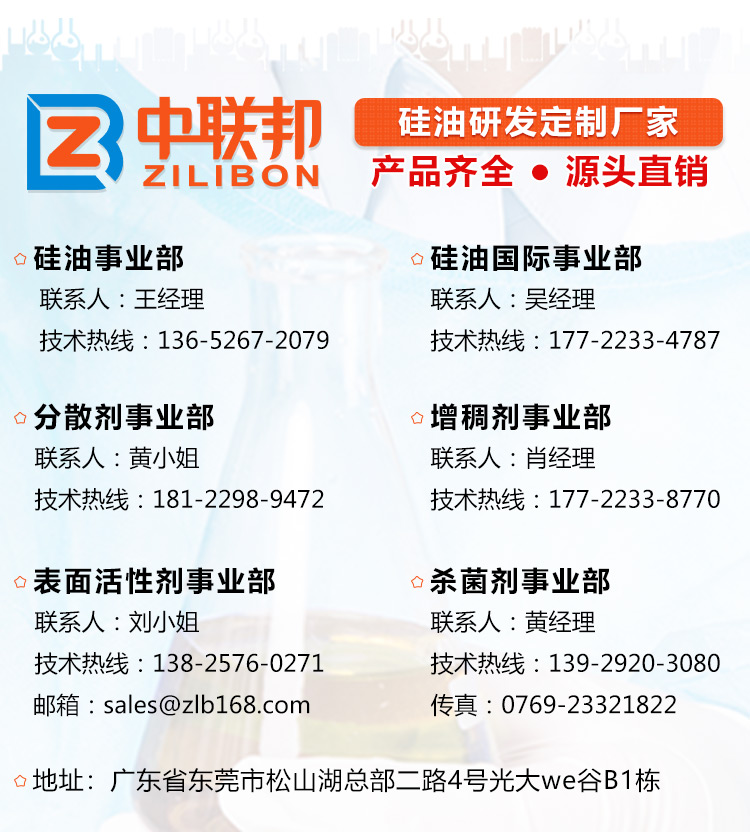

联系人:王经理

技术热线:136-5267-2079

联系人:黄经理

技术热线:139-2920-3080

传真:0769-23321822

联系人:王经理

技术热线:136-5267-2079

联系人:刘经理

技术热线:138-2576-0271

邮箱:3777673450@qq.com

联系人:肖经理

技术热线:177-2233-8770

联系人:黄经理

技术热线:181-2298-9472

地址:广东省东莞市松山湖园区信息路4号7栋

© 2019 广东中科鸿泰新材料有限公司 版权所有

(粤ICP备16036469号)